应用案例

科创变频器在数控机床上的应用

引言

数字控制机床,简称数控机床(NC , Numerical Control),是三十年来综合应用集机械、电气、液压、气动、微电子和信息等多项技术为一体的机电一体化产品,在现代机床生产中,一般采用多电机拖动,主轴和各进给系统分别由各自的电机来拖动。由于机床加工范围较广,不同的工件,不同的工序,使用不同的刀具,要求机床执行部件具有不同的运动速度,因此机床的主运动应能进行调速,主轴调速系统一般采用交流主轴系统,随着变频调速技术的发展,数控机床的主轴的交流拖动,同样能够很好满足需要。主驱动电机通过皮带传动带动主轴旋转,或通过皮带传动和主轴箱内的减速齿轮(以获得更大的转矩)带动主轴旋转。由于主轴电机调速范围广,又可无级调速,使得主轴箱的结构大为简化。

一、数控机床对应用技术的要求:

1、电机要求

通常要求用变频电机,或者普通电机加风扇以满足电机在低频的散热要求、并且要求电机调速范围广。

2、变频器的技术要求

1)要求低频力矩大

选用矢量变频器,低频时(1~10Hz)能输出150%额定转矩。

2)转矩动态响应速度快,稳速精度高

选用矢量变频器,能实现很好的动态响应效果,依据负载的变化,通过输出转矩的变化很快做出响应,从而实现转轴速度的稳定。

3)减速停车速度快

通常数控机床的加减速时间都是比较短的,加速时间靠变频器的性能保证,减速时间则依靠外加制动电阻或制动单元。

4)进行电机参数自学习

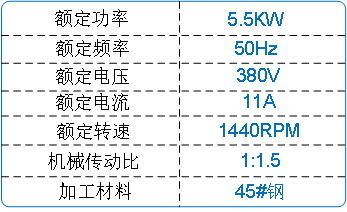

选用矢量变频器后,要达到很好的控制性能通常都需要对电机进行参数自学习,其目的是获取准确的电机内部参数,以用于矢量控制计算。参数自学习所需要的电机铭牌参数有:电机额定功率、电机额定频率、电机额定转速、电机额定电压、电机额定电流。有的变频电机的铭牌上可能没标额定转速值,可以根据经验值估计一下额定转速。在进行参数自学习时,务必要在空载(电机轴上不接负载)的时候进行。只有在空载的时候才能保证自学习出来的电机参数的准确性。

如果现场条件没办法进行空载运行,可以考虑用变频器出厂的电机参数试运行。

5)频率指令和运行指令

数控机床上使用的变频器其频率指令和运行指令都来源于CNC控制器,一般给定的的通道有两种,一种是模拟量给定,另一种是多段速给定,或者两者同时给定,以多段速优先。模拟量给定以电压型模拟量为主,也有电流型的。变频器对这两种类型的模拟量都可以采集。

3、抗干扰问题

变频器在出厂的时候作了很好的抗干扰试验,具有很强的抗干扰能力,但变频器同时也是一个干扰源,在使用中很难避免不对其它设备进行干扰,在数控机床上最容易被干扰的设备是CNC控制器。一旦CNC控制器受干扰后,系统将不能正常工作。特别是变频器的频率指令和运行指令也可能会受到干扰,干扰严重的会造成频率指令不稳定,变频器误动作等。解决此类问题的办法是在变频器的输出线上加磁环以减少高频辐射。一般进口的CNC的抗干扰能力较强。

下面以KC510系列高性能矢量变频器在沈阳某数控机床厂的应用为例,讲述数控机床的变频调速控制技术。

二、系统构成:

KC510变频器,制动电阻(100Ω/520W ),调速电机,CNC数控系统:

实际测试性能指标:(进刀性能及速度)

1、主轴转速:200r/min(变频器运行频率9~10Hz)

2、主轴转速:450r/min(变频器运行频率22Hz左右)

三、KC510系列变频器的特点:

KC510系列高性能矢量变频器采用最新高速电机控制专用芯片DSP,电机在低速时转矩大,速度精度高,价格合理,功能齐全,具有瞬停电处理及速度跟踪再启动功能,确保系统实现连续运行机制,以保证电机运转在最高效率状态,因此,采用KC510系列高性能矢量变频器代替主轴交流伺服系统,是机床行业最佳的选择。KC510系列变频器具有以下特点:

1,采用最新高速电机控制专用芯片DSP,确保矢量控制快速响应。

2,硬件电路模块化设计,确保电路稳定高效运行。

3,外观设计结合国际设计理念,线条流畅,外形美观。

4,结构采用独立风道设计,风扇可自由拆卸,散热性好。

5,无PG矢量控制、有PG矢量控制、转矩控制、V/F控制均可选择。

6,强大的输入输出多功能可编程端子,调速脉冲输入,两路模拟量输出。

7,独特的“挖土机”自适应控制特性,对运行期间电机转矩上限自动限制,有效抑制过流频繁跳闸。

8,宽电压输入,输出电压自动稳压(AVR),瞬间掉电不停机,适应能力更强。

9,内置先进的 PID 算法 ,响应快、适应性强、调试简单 ; 16 段速控制,简易PLC 实现定时、定速、定向等多功能逻辑控制,多种灵活的控制方式以满足各种不同复杂工况要求。

10,内置国际标准的 MODBUS RTU ASCII 通讯协议,用户可通过PC/PLC控制上位机等实现变频器485通讯组网集中控制。

四、调试结果:

事实证明采用KC510系列高性能矢量变频器完全能够满足机床主轴控制的要求。KC510采用最新高速电机控制专用芯片DSP,确保矢量控制快速响应,即使在低转速(低频)运行下也能平稳输出150%的转矩,以满足不同零件的加工需要,完全可以取代传统的滚动轴承主轴结构,并且此主轴结构简单、紧凑、可以实现真正的无级调速。此主轴的转速由外部模拟量信号来控制输出频率,在不同的加工工艺(如;粗加工、精加工等)需要不同的转速,此时可由数控系统输出不同的模拟量电压信号给变频器,实现不同的转速,同时启停信号也由数控系统控制,提高了自动化程度、延长了刀具的使用寿命。

五、结束语:

数控机床主轴一般交流伺服系统、进口品牌矢量控制变频器以及变频专用电机,购置费用很高;KC510系列变频器以其独特的性能(启动电流小、调速平滑、调速范围大、节能环保、运行稳定、精度高、低频转矩大、保护功能齐全、可靠性高、操作维护简便等)和优越的性价比,在数控机床的应用上迅速被市场认可并接受。

六、科创变频器数控车床主要特点:

1、低频力矩大、输出平稳;

2、高性能矢量控制;

3、转矩动态响应快、稳速精度高;

4、减速停车速度快;

5、抗干扰能力强。

2019-03-06

2019-03-06 浏览次数:

浏览次数:

返回列表

返回列表